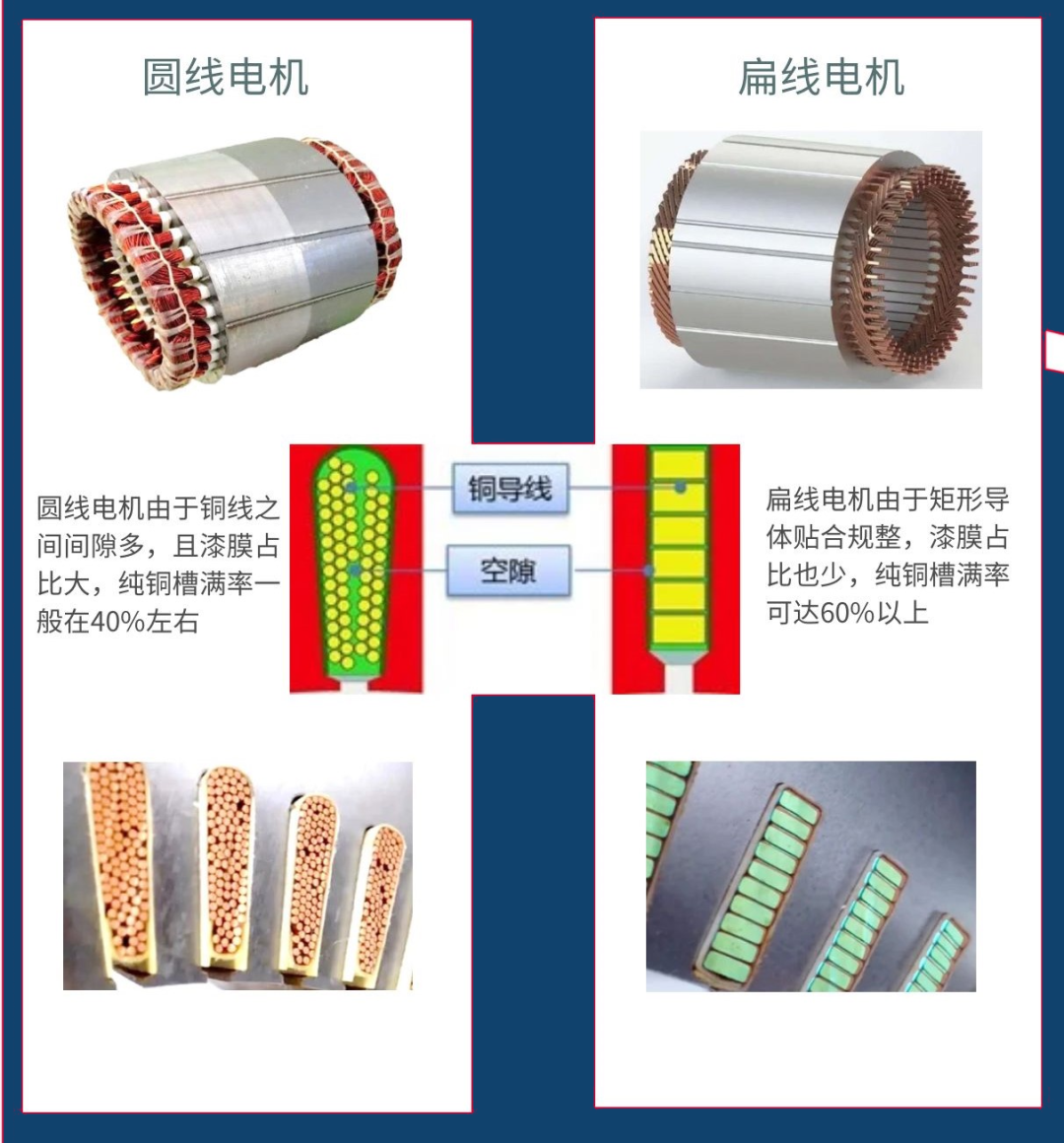

扁线电机与圆线电机的区别在于铜线的成形方式,扁线有利于电机槽满率的提升,一般圆线电机的槽满率为40%左右,而扁线电机的槽满率能达到60%以上。槽满率的提升意味着在空间不变的前提下,可以填充更多的铜线,产生更强的磁场强度,提升功率密度。

搜索金龙电工微信视频号/抖音号/百家号观看视频

随着新能源汽车技术的不断发展,客户对于电机的功率密度(功率/重量)要求越来越高,同等重量条件下如何获得更大的功率?

其中一个非常重要的方法就是提高定子槽满率。什么是槽满率?

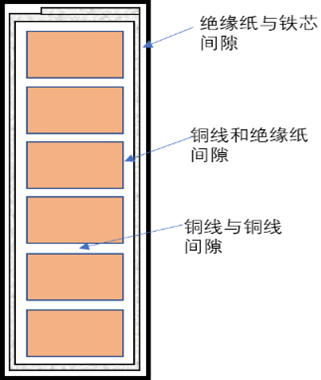

即铁芯槽内的导体截面积与铁芯槽口总面积的比值,电机槽满率越高代表着“铜线在铁芯槽内填得越满”。

槽满率对比示意图

由上图可以看出,扁线电机由于槽满率的大幅提升,已经成为新能源驱动电机的绝对主流。从产品的角度,当然是槽满率越高越好,但另一方面槽满率的不断提高,对扁线电机的制造工艺、设备精度/复杂度都带来了巨大挑战。

那么槽满率的提高,对于扁线定子的制造而言,难在哪儿?

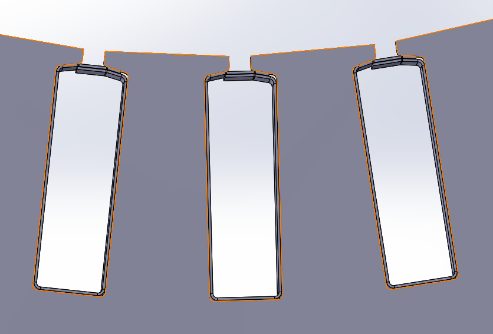

首先,对铜线成型的精度和一致性要求高。铜线成型时,不可能完全与理论数模线型一致,轮廓度、直线度等均存在误差和波动。所以相比于3D数模,槽内一组铜线在插线时并没有那么规整。这种不规整会明显增加铜线入铁芯槽时的摩擦阻力,需要更大的压入力才能克服,而压入力过大会导致插入不到位、铜线挤压变形或损伤、绝缘纸滑动等一系列问题。槽满率越高,铁芯槽内的设计预留间隙就越小,对这种不规整现象的容忍度也越低。

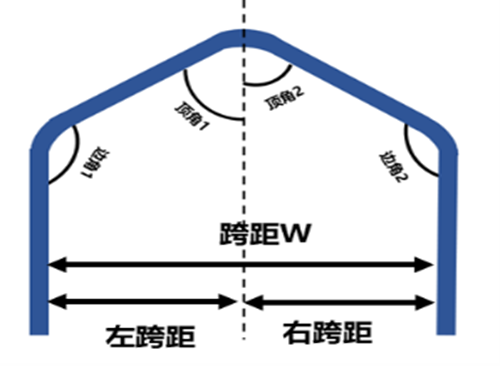

线成型的关键就在于控制Hairpin的成型精度,由于铜线在成型时会有一定回弹,3D模具形状不能简单按照线型数模绘制,需考虑以下几个影响回弹量的因子:

· 线规格---铜线宽度和厚度

· Hairpin形状---跨距、弧度、角度等

· 基材弹性模量---铜材本身的机械特性

· 漆膜材质---漆膜的厚度、材质也对铜

· 线整体弹性模量有影响

跃科在模具设计时,会根据以上几个因素,对铜线的成型过程进行分析和仿真模拟,并结合大量应用经验设计出最合理的模具轮廓,得到最精确的线型尺寸,线型整体轮廓度可达0.1~0.2mm。

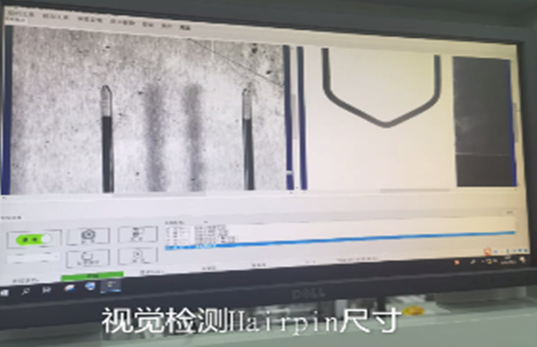

另外, 在线成型过程中,还可以通过视觉手段,对成型后的铜线尺寸,进行100%在线检测,防止异常情况导致的错误线型流入下序。

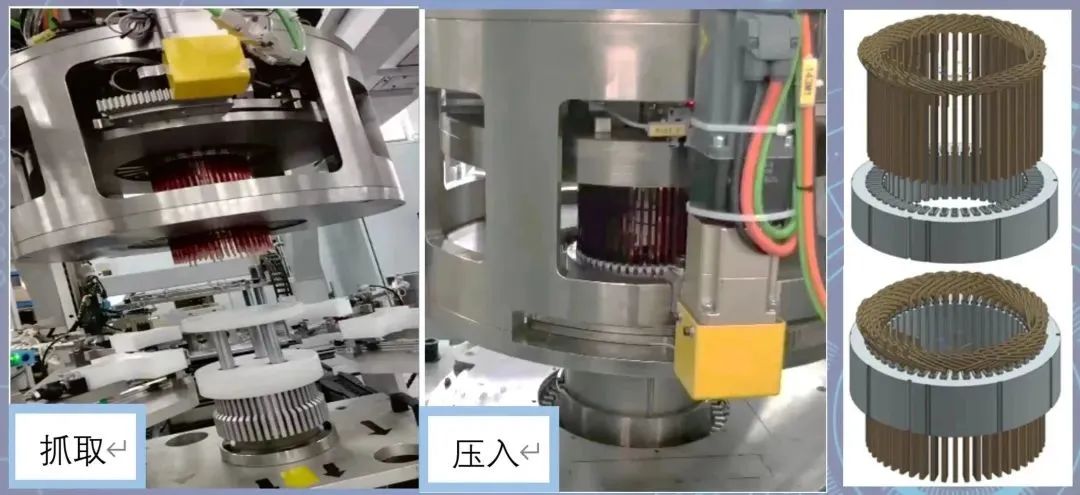

其次,对设备所有对中、导向相关的机构和零件精度要求高。在hairpin插入铁芯时,需要让所有槽(48、54、72…)同时与铁芯槽口精确对中,铜线才能顺畅进入铁芯槽口。槽满率越高,对中的精度要求就越高。

在入线过程中,必须保证整体抱线机构、入口导向机构、定子铁芯、铁芯定位底座等一连串机构的轴线和角度精确对中,一般轴线对中精度要控制在0.05mm以内,角度对中精度要控制在0.02°以内。

非常考验自动化供应商的机械设计能力、机加工能力、装配调试能力,以及电气控制能力。

再者,绝缘纸在入线时滑动的风险增高。槽满率高意味着入线时铜线与绝缘纸的摩擦力增加,绝缘纸容易被摩擦力带动产生轴向滑动。需要尽可能将绝缘纸包络尺寸做大,同时在插线、压线过程中对绝缘纸底部做好承托。

增大绝缘纸的包络尺寸,意味着插纸时,绝缘纸与铁芯内壁贴合更紧密,绝缘纸穿出铁芯槽时摩擦力增大,将大幅增加绝缘纸插入时卷边、变形的风险。尤其对于油冷电机,其绝缘纸一般不带聚酰亚胺夹层,绝缘纸的强度更低,更容易在插纸过程中受力变形,自动插纸更加困难。最后,滴漆填充更加困难。

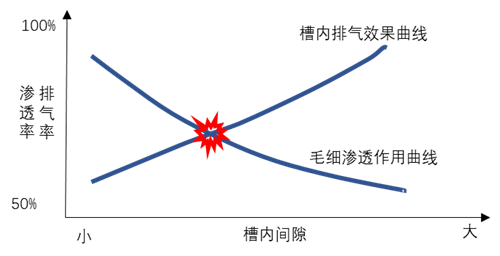

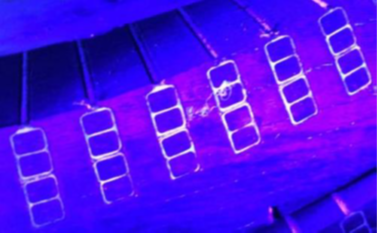

滴漆时漆液主要通过毛细现象逐渐渗入槽中,当槽满率增加后,铁芯槽内空隙尺寸变小,虽然理论上浸渍漆的毛细渗透效应会有所增加,但是空隙的缩小很容易由于漆液乱流、微凝胶等原因导致局部阻塞,槽内空气不能有效排出,反而导致填充率的下降。

下图为随着槽内间隙大小变化时,毛细渗透作用和排气效果随之变化的曲线示意图。在这两个因素的共同作用下,将槽内间隙设置在曲线交叉点附近才能够获得最好的浸漆填充效果。

基于优化设计的定子,采用倾斜滴漆方式,跃科目前可实现90-95%的滴漆填充率。

因此电机槽满率的设计,应从全价值流角度,综合产品性能需求、工艺设备能力、产线稳定性和良率,做出最合理的设置。那么电机设计时一般该如何设置槽满率?

从制造的角度而言,直接关注的是“机械槽满率”而非“纯铜槽满率”,即连同绝缘纸、漆膜一同考虑,一般从径向和周向两个方向进行评估:

径向间隙 = 铁芯槽深 -(铜线厚度*每槽导体数+绝缘纸厚度*3)≈0.5~1.0mm

周向间隙 = 铁芯槽宽 -(铜线宽度*1+绝缘纸厚度*2)≈0.1~0.2mm

最终值的确认,需结合铜线层数、铁芯叠高、槽数、铜线规格等因素综合考量。